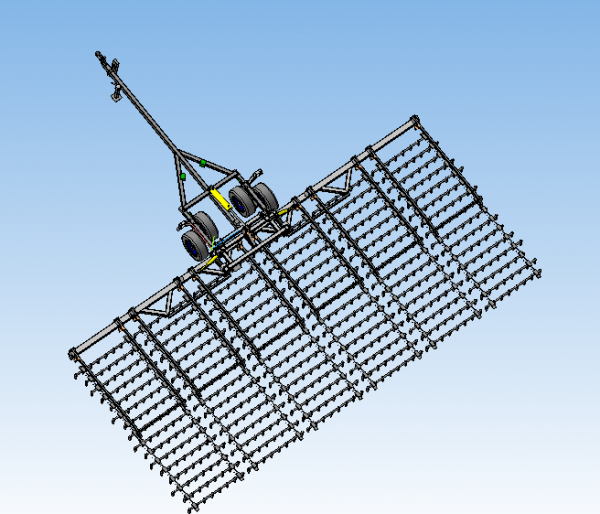

Конструктивні особливості та можливі поломки зубових шлейфових борін

- Поломка зуба

- Розрив ланки боронки

- Розрив ланки зі зварювання

- Складні повороти і діри при роботі

- Розтяжки

- Транспортні колеса

Поломка зуба

На фото видно, що зуб зламався за своїм найнебезпечнішим перетином: на переході з хвостовика на сам зуб. Поломка сталася тому, що цей переріз є концентратором всіх напруг, які зуб отримує при роботі як робочий орган. Деякі виробники використовує для робочих органів сталь 60С2 - це пружинна сталь, дуже тендітна при неправильній термообробці. Тобто використання такої стали за відсутності дуже стабільних технологічних параметрів термообробки (температура нагріву, температура гартувального середовища, хімічний склад гартувального середовища, час і температура відпуска, часовий розрив між загартуванням і відпуском) це скоріше мінус, ніж плюс в конструкції борони.

Зуби наших борін ми виготовляємо за власною технологією, яку можна віднести до розряду ноу-хау. Зуб не однорідний за хімічним складом: хвостовик складається зі сталі яка має середню загартувальність і добре сприймає ударні навантаження, сам ніж зуба складається зі сталі для деталей, яким потрібна підвищена зносостійкість. Менший вміст вуглецю дозволяє матеріалу бути більш пластичним навіть в загартованому стані, не так яскраво позначаються технологічні неточності процесу загартування. Зуб виходить більш стабільним за якістю, добре сприймає ударні навантаження.

Для отримання необхідної зносостійкості і твердості, готовий зуб піддається об'ємному загартуванню й подальшому відпуску (для порівняння, таку ж або на 2-3 одиниці більше, твердість мають популярні диски фірми BELLOTTA). Для підвищення зносостійкості готовий зуб (та й взагалі будь-який робочий орган сільгоспмашини) повинен проходити термічну обробку - загартування з відпуском. Ця операція, як правило, відбувається на завершальному етапі виготовлення робочого органу, перед фарбуванням. Після неї механічну обробку не застосовують.

Досвідчені інженери або технологи можуть відрізнити, нагрівалася деталь чи ні, і взагалі чи був вплив температур, і в якому місці.

Наведемо для прикладу фото з нашого виробництва, яскравий приклад - деталь втулка, яку уварюють в іншу деталь. Втулка попередньо оброблена на токарному верстаті, з неї знятий шар матеріалу. Спочатку вона була блискучою, сталевого кольору. При зварюванні на неї короткочасно впливає температура від зварювальної ванни, а так як втулка порівняно з ванною невеликого розміру, вона почала прогріватися, і по зміні кольору втулки чітко видно де яка температура була ... (докладніше, наприклад тут).

До чого вся ця теорія? Повернемося до зламаного зуба ... загартована деталь не може бути сталевого кольору, тобто, судячи по хвостовику на фото, зуб взагалі не прожарювали! Звідси ще один прихований дефект - низька зносостійкість зубів, і малий термін їх служби.

Єдина технічна можливість отримати такий ефект мінливості на окремих ділянках деталі - місцевий ТВЧ гарт. Досить складне і дороге задоволення, яке взагалі не вирішує проблеми зносостійкості зуба. Після цього гарту, зуб буде твердим на поверхні і м'яким всередині. Твердий шар швидко зноситься, тому що він не може бути достатньо товстим, а нижній зноситься ще швидше через м'якість.

На нашому виробництві застосовується об'ємний гарт, і такі проблеми відсутні в принципі, а злам хвостовика ми усунули ще в 2015 році, змінивши конструкцію зуба.

Подивіться на фото хвостовика нашого зуба до термообробки ... він теж чистенький і красивий. І нижче - те ж саме після термообробки, перед підготовкою до фарбування ... І фінальне фото - зуби після гарту. Це не «столітні» зуби, це результат впливу декількох етапів нагрівання та охолодження зуба, результат впливу на нього гартувального середовища - це побічні явища процесу загартування.

Розрив ланки боронки

Це конструкторська недоробка деяких виробників, які вибрали компонування як у борін фірми Great Plains. Ми спочатку пішли іншим шляхом: у нас шарнірні з'єднання мають іншу конструкцію. Їх товщина спочатку була 10 мм. і при підвищених навантаженнях (наприклад, на перших рядах труб) вони могли розгинатися. Для усунення цього дефекту, ми змінили ширину ланки і змінили матеріал на низьколеговану вуглецеву сталь. На фото ланка візуально «тягне» лише міліметрів на 6 товщини.

В 2016 ми теж перевірили цю конструкцію і навіть випустили дві борони, але недоліки такого компонування вузла перекрили переваги. Продовжуючи розвивати конструкцію, ми усунули виявлені недоліки, і зараз нарікань на наш вузол немає.

Розрив ланки по зварюванню

Конструкція вузла на фото аналогічна конструкції наших вузлів. Поломка, яку ми бачимо, сталася через виробничий брак, на фото видно, що місце розлому погано проварене. Ще існує ймовірність, що виробник, бажаючи посилити ланку, заклав вуглецеву сталь, не передбачивши зміну параметрів зварювання, тоді справи гірше - брак вже конструкторський, і ця поломка буде часто повторюватись.

З нашою технікою за 2016-2018 роки подібних випадків розриву не було. Поодинокі випадки траплялися в 2015. Причина, як і в випадку на фото, недотримання режиму зварювання. Ми його усунули підвищивши контроль за цією операцією. Зараз, для ще більшого посилення ланки і для поліпшення його зовнішнього вигляду, ми розробили складний штамп для післяопераційної гнучки даної ланки з цільного кола з однією точкою зварювання. Впровадження штампа заплановано протягом 1-1,5 місяця.

Складні повороти і діри при роботі

На початку 2017 роки ми вдосконалили конструкцію для усунення ефекту виламування зубів. Проблеми виникали при поворотах борони, зуби могли чіплятися один за одного, і з-за цього виламувалися при транспортуванні.

Було:

Стало:

Не всі виробники знають про те, що при транспортуванні таких конструкцій можуть виникати подібні проблеми. А коли дізнаються, то намагаючись їх вирішити, обманюють своїх клієнтів, пропонуючи свідомо не функціональний продукт.

Наприклад ось фото одних таких «послідовників»:

але варто тільки її розкласти, і видно, що після себе борона залишить діри... Щоб уникнути такого ефекту, всі борінки повинні бути на однаковій відстані одна від одної. І встановлені обов'язково з перекриттям! Тільки так Ви можете отримати якісну обробку грунту.

Розтяжки

У своїй конструкції ми використовуємо розтяжки з профільної труби, вона жорстка, витримує великі навантаження. Наприклад, коли опорна колесо потрапляє в борозну при обробці оранки навесні. Це допомагає бороні ідеально вирівнювати поле, працювати на великих швидкостях, без побоювання, що щось лопне чи тросова розтяжка розтягнеться, викликавши відхилення крила, що в свою чергу може викликати зчеплення боронок.

Як ми вже згадали, обов'язково має бути присутнім гідравлічне управління колесами, без нього дуже важко перекладати з транспортного положення в робоче.

Транспортні колеса

Більш важка конструкція в порівнянні з пружинними боронами висуває високі вимоги для несучої здатності рами і транспортних вузлів.

Ось яскравий приклад: по закінченню деякого періоду експлуатації, при всіх позитивних відгуках клієнта, він просто не може експлуатувати свою борону, тому що через інтенсивне зношування хрестовин і вузлів провороту опорних коліс зменшується кліренс самої борони, і її вже важко транспортувати. Деякі про це ще не знають ... тому що це буде через 2-3 роки... У цьому році ми вирішили цю проблему кардинально, повністю переробивши вузол опорного колеса. Тепер замість двох різних коліс, транспортувати і підтримувати раму в робочому положенні буде одне колесо. Поліпшилася маневреність борони, її транспортна ширина (3,75 м. Навіть для 21-метрового агрегату) радіус повороту. А головне опорні колеса, які раніше заважали транспортувати, тепер просто зникли з конструкції.