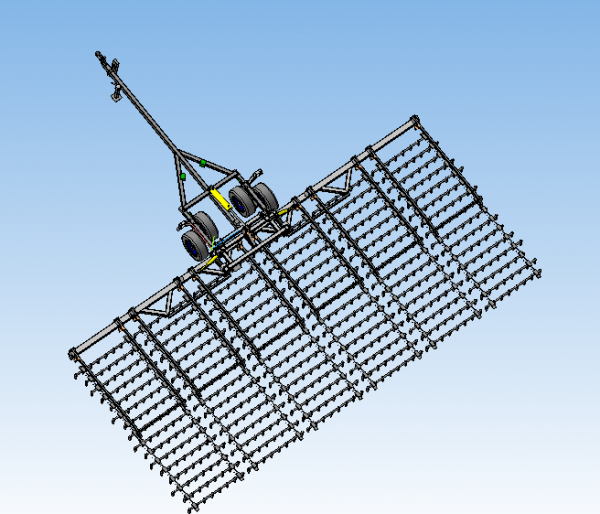

Design features and possible breaks of the spike tooth harrows

10.07.2018

Comments

No comments yet

Recommend